Уникальные технологии как залог успеха и процветания предприятия

В современных экономических условиях на машиностроительных предприятиях всех отраслей промышленности встаёт задача модернизации производства. На большинстве заводах, спроектированных и построенных при плановой экономике, чаще всего невозможно просто заменить морально и физически устаревшее оборудование на новое, так как использовались специализированные станки или линии, настроенные на обработку какой-то конкретной детали.

Поэтому перед инженерами-технологами ставятся задачи разработки нового технологического процесса с использованием современных, как правило, универсальных станков с ЧПУ, естественно без потери качества и с наибольшей экономической эффективностью. Применение жестких, мощных и точных металлорежущих станков позволяет в полной мере использовать все возможности современного режущего инструмента для сокращения времени обработки с сохранением качества деталей. На сокращение времени выпуска также влияет и число операций и переустановок. В конечном итоге, сокращение времени обработки влияет на себестоимость за счет уменьшения количества станков, уменьшения эксплуатационных издержек и т.д. Немаловажным фактором эффективности являются и сроки внедрения новой технологии в производство.

Инженеры-технологи ООО «АТМ Групп» решают задачи не только разработки, но и внедрения уникальных технологий обработки деталей с применением современного оборудования и инструмента.

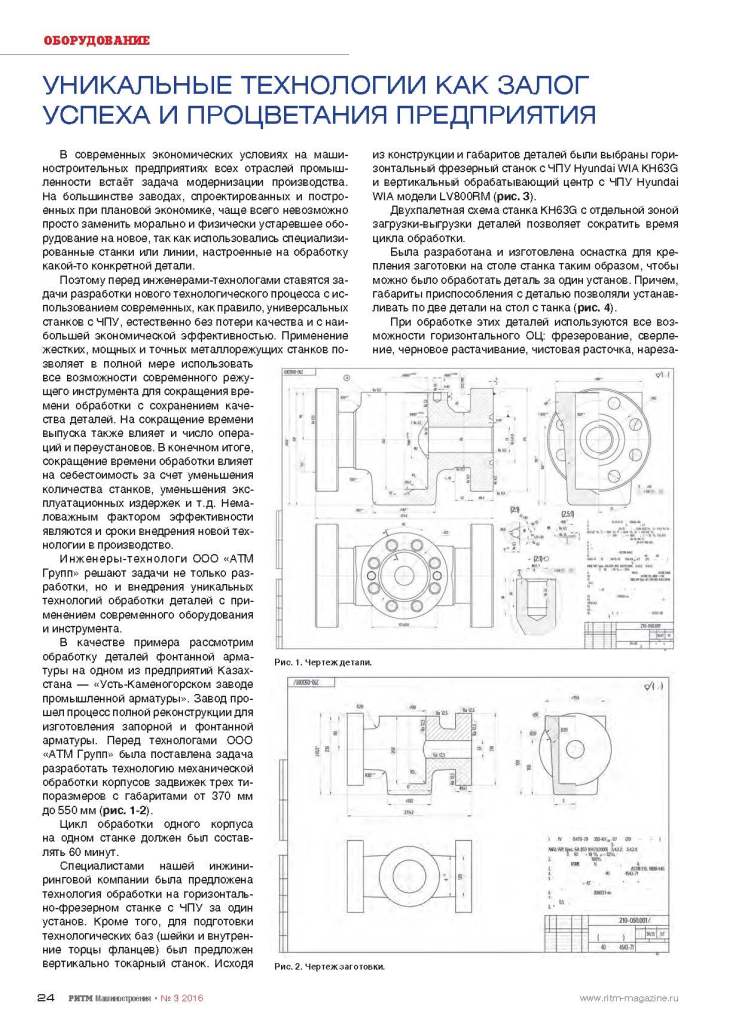

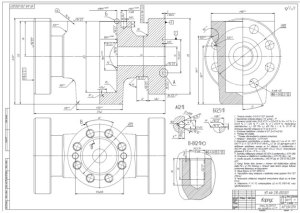

В качестве примера рассмотрим обработку деталей фонтанной арматуры на одном из предприятий Казахстана – «Усть-Каменогорском заводе промышленной арматуры». Завод прошел процесс полной реконструкции для изготовления запорной и фонтанной арматуры. Перед технологами ООО «АТМ Групп» была поставлена задача разработать технологию механической обработки корпусов задвижек трех типоразмеров с габаритами от 370 мм до 550 мм.

Рис. 1. Чертеж детали

Рис. 2. Чертеж заготовки

Цикл обработки одного корпуса на одном станке должен был составлять 60 минут.

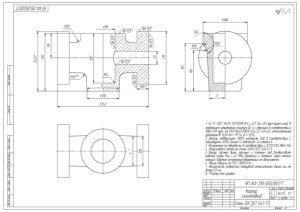

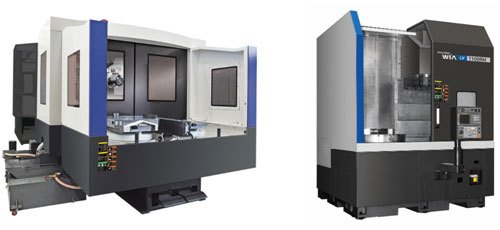

Специалистами нашей инжиниринговой компании была предложена технология обработки на горизонтально-фрезерном станке с ЧПУ за один установ. Кроме того, для подготовки технологических баз (шейки и внутренние торцы фланцев) был предложен вертикально токарный станок. Исходя из конструкции и габаритов деталей были выбраныгоризонтальныйфрезерныйстанок с ЧПУ HyundaiWIAKH63G и вертикальный обрабатывающий центр с ЧПУ HyundaiWIA модели LV800RM.

Рис. 3. Горизонтальный фрезерный ОЦ HYUNDAI WIA KH63G и вертикальный ОЦ HYUNDAI WIA LV800RM

Двухпалетная схема станка KH63Gс отдельной зоной «загрузки-выгрузки» деталей позволяет сократить время цикла обработки.

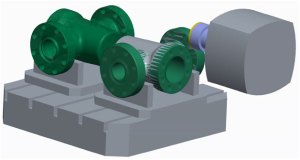

Была разработана и изготовлена оснастка для крепления заготовки на столе станка таким образом, чтобы можно было обработать деталь за один установ. Причем, габариты приспособления с деталью позволяли устанавливать по две детали на стол с танка.

Рис. 4. Схема установки заготовок на столе станка

При обработке этих деталей используются все возможности горизонтального ОЦ: фрезерование, сверление, черновое растачивание, чистовая расточка, нарезание резьбы как метчиками, так и резьбофрезерованием, обратная чистовая расточка.

Рис. 5.

Самым сложным местом для обработки являлось внутреннее седло (см. рис.5). Обработка этих поверхностей была реализована с применением антивибрационных державок и специальных расточных головок. Сначала предварительное фрезерование грибковой фрезой, затем чистовая обратная расточка и завершающий этап — чистовая фрезеровка торцагрибковой фрезой. Размер 100Н7 обеспечивался обработкой с поворотом стола на 180 градусов за счет точности позиционирования станка.

Проработка технологии производилась с применением CAD/CAMсистемы верхнего уровня. Правильный подбор геометрических параметров инструмента, разработка и предварительная отработка управляющих программ производились до того, как станки пришли на предприятие.

На базе Инженерно-технического центра ООО «АТМ Групп» специалистами технологической и сервисной служб было проведено обучение операторов, технологов, механиков по работе и правильной эксплуатации новых станков.

Всё это позволило значительно сократить время внедрения технологии на заводе и начать выпуск продукции.

В настоящее время «Усть-Каменогорский завод промышленной арматуры» полностью выполняет план производства. Благодаря опытным рабочим и специалистам завода, внедренным новым технологиям обработки и установки нового современного оборудования HyundaiWIA, продукция завода используется на большинстве предприятий нефтегазодобывающей промышленности, магистральных нефтяных и газовых трубопроводах Казахстана.

Сотрудничество ООО «АТМ Групп» и «Усть-каменогорского завода промышленной арматуры» продолжается…

Главный технолог ООО «АТМ Групп» Воронов К.В., Журнал «РИТМ Машиностроения»

Статья из журнала